省勞動模范、中國樂凱集團有限公司乳劑車間工段長張宏偉

從0.1到0.05,一舉完成國產化全替代

乳劑顆粒精度從0.1微米提升到0.05微米以內,達到國際領先水平;跨專業成功研制溴離子濃度傳感器,一舉替代進口……在中國樂凱集團有限公司旗下樂凱醫療科技有限公司乳劑車間,有位2024年省勞模,特別善于解決“卡脖子”難題,他就是張宏偉。作為車間工段長,他弘揚工匠精神,在工業探傷膠片、醫用干式膠片、檔案級縮微膠片等研發生產領域,帶領團隊不斷打破國外技術壟斷,創造了一個又一個奇跡。

提升乳劑顆粒精度,完成工業膠片國產化全替代

4月28日,在樂凱醫療感光乳劑車間暗室,張宏偉正借助墻上一盞紅光燈的微弱燈光,為下一批乳劑生產添加補加劑、調整配比參數。

“乳劑是膠片生產的關鍵元素,決定著產品的質量和性能。”忙完手頭工作,張宏偉向記者介紹,乳劑是一種具有感光特性的乳狀涂料,通過涂布工藝均勻涂到片基上,就可以制成感光膠片。

掌握乳劑顆粒精度控制,是保障膠片質量穩定的重要環節,也是國外先進廠商秘不外宣的核心技術。樂凱醫療乳劑顆粒曾因精度控制不夠精準,無法進入高端工業膠片領域。2020年初,一家客戶因不滿意膠片質量,向樂凱醫療提出了“感光度再提高一點”的要求,否則就要換購國外產品。這讓張宏偉的心被深深刺痛:“我們是國內膠片企業龍頭,不能老跟在人家后面跑,必須打破技術瓶頸,把乳劑生產水平提上去。”當時,樂凱醫療生產的感光乳劑每批次顆粒精度介于0.1微米至0.15微米之間,顆粒大小、形狀的均一性不穩定是最大問題。

乳劑生產技術工藝復雜,涉及溫度、攪拌速度和方式、加液速度和方式等十幾個重要參數。為此,張宏偉帶領團隊進行了上千次試驗,不斷調整生產工藝及配方,歷時兩年多,最終完全掌握了乳劑顆粒精度控制技術,將顆粒精度提升到0.05微米以內,達到了國際領先水平。

“從0.1微米到0.05微米,僅相當于提升了頭發絲直徑的六百分之一。可正是這‘提高一點’,就使乳劑產品的穩定性提高了50%。”張宏偉說,該項技術的突破大大提高了工業膠片的質量,一舉打破了高端工業膠片國外公司壟斷,并完成了國產化全替代。

最近,張宏偉在公司研發群里發了一個乳劑研發進展的最新參數,讓樂凱醫療副總經理魏麗麗高興地為他點贊:“乳劑高手!”因為這個關鍵指標的突破,樂凱醫療的一款高端膠片具備了量產基礎。

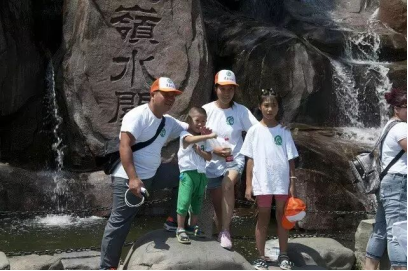

4月28日,張宏偉(右)和同事在車間觀測產品感光性能。河北日報記者寇國瑩攝

跨專業研發,打破乳劑生產關鍵設備的國外壟斷

張宏偉學化工干化工,但突破的“卡脖子”難題,并不僅僅局限在感光乳劑研發領域,被國外廠商壟斷的乳劑生產設備關鍵部件,也在他的“跨界”鉆研下研制成功,并一舉替代了國外進口。

張宏偉介紹,感光乳劑生產設備大多依賴進口。其中,被國外壟斷的溴離子濃度傳感器是乳劑生產中的關鍵設備,精密度極高,因市場供應少,采購周期長,備件得不到有效保障,一旦損壞,車間就將面臨停產。2020年10月,張宏偉帶領團隊開始研發溴離子濃度傳感器。

溴離子濃度傳感器的研發生產涉及分析化學、電化學、機械加工等多個學科,對張宏偉來說,想要“跨界”將其攻克談何容易!

“那段時間我幾乎轉遍了保定大大小小的書店和圖書館,查閱了大量專業資料,請教了多位專家,一點一點地‘摳’出了門道。”張宏偉說,半年后,他們做出了第一代溴離子濃度傳感器。“產品可以用‘傻大笨粗’來形容,測試結果也不達標,但從0到1的突破,還是給了我們極大信心。”張宏偉回憶。

隨后,張宏偉帶領團隊又對鹽橋裝置、電解液的配置及濃度、變送器的選用及參數修訂、玻璃參比電極選取等方面進行了優化升級,經過近百次調整改進,終于在2021年12月研制出第二代溴離子濃度傳感器并投入生產。

“這款溴離子濃度傳感器,不僅從根本上解決了進口設備采購難等‘卡脖子’問題,還將單個的成本從原來的近萬元降低到100元左右。”魏麗麗說,相比國外進口的同類產品,張宏偉團隊自主研發的溴離子濃度傳感器不僅成本極低,而且維護保養簡便、穩定性高、反饋數據精確,對公司工業膠片的穩定生產和質量提升起到了關鍵性作用。

帶領團隊攻堅,完成車間集散控制系統升級改造

走進乳劑生產車間的集散控制系統操作室,只見六臺電腦大屏上下兩排并列排開,顯示著乳劑生產的各個參數。魏麗麗自豪地說,這個集散控制系統也是張宏偉團隊參與設計的。

今年1月中旬,車間集散控制系統需要升級改造。軟件廠家將相關設備元器件拆除之后,卻發現新系統要與生產設備完全匹配上至少需要兩個月時間,這意味著車間要停產兩個多月。可是,出口訂單春節后就得馬上交貨,停產時間太長,不僅會丟掉這個訂單,還會面臨賠償。

軟件升級需要把生產需求變成程序語言,沒有生產一線的工作經歷根本無法在短時間內完成這個任務。緊要關頭,張宏偉帶領團隊主動承擔了系統升級的任務。

張宏偉從團隊中挑選7名技術骨干成立攻堅小組,不分晝夜忙碌在現場。魏麗麗說,讓系統與生產設備建立起聯系,需要用一個個公式將程序語言表達出來,“其中一個公式非常關鍵,張宏偉足足想了兩天才寫出來。”

從程序編寫到工藝技術架構,從設備調試到完成試車,僅用20天,張宏偉帶領團隊解決了幾十項技術性難題,成功完成了集散控制系統升級改造,保障了車間正常生產,出口訂單也如期交貨。張宏偉說,截至目前,新系統運行良好,沒有發生過一次故障,已成為保障乳劑生產的“大腦”。

來源:河北新聞網

廣告

廣告

廣告

廣告

廣告

廣告